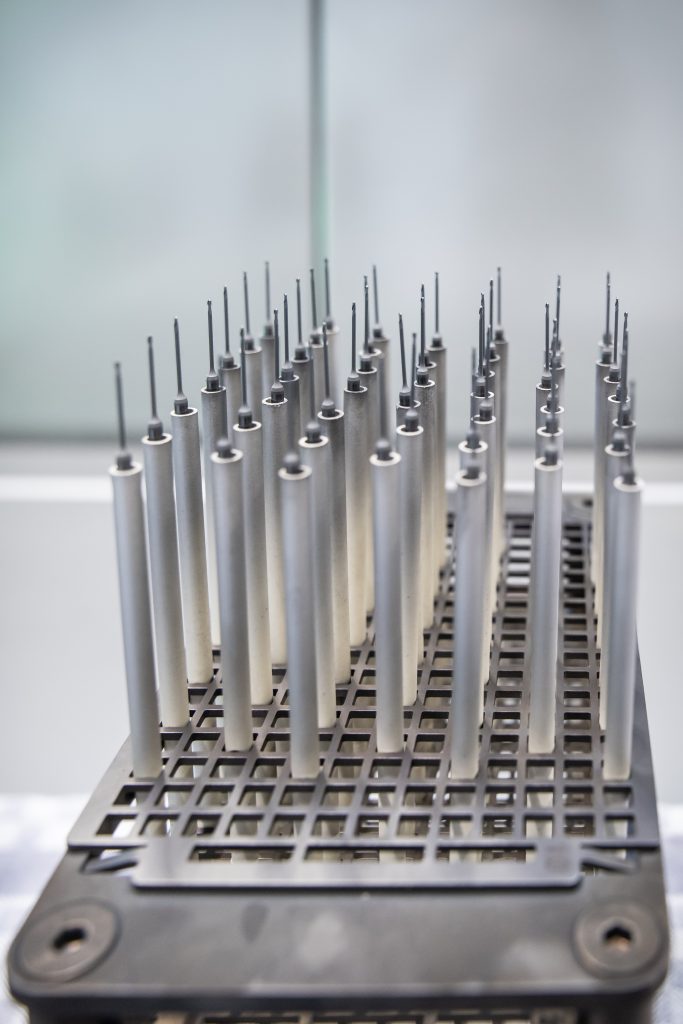

Mit bloßem Auge lässt sich die Veränderung nicht erkennen. Wenn Dr. Frank-Reinhard Weber die nur wenige Millimeter dicken Bohr- und Fräswerkzeuge aus seiner Beschichtungsanlage holt, sehen sie genauso aus wie vorher – sind aber vier- bis fünfmal so hart. Weber bringt Diamantbeschichtungen in mikro- und nanokristalliner Größe auf Bauteile auf, ein Verfahren, das in Deutschland nur wenige Unternehmen anbieten.

Die Anlage, die solche Beschichtungen ermöglicht, steht in einer Halle in Potsdam-Drewitz und kostet gut 750.000 Euro. Sie erinnert an einen großen Ofen. Was in der Natur nur durch sehr hohen Druck, hohe Temperaturen und ordentlich Zeit möglich ist, wird hinter der grau-metallischen Tür synthetisch nachgestellt: die Bildung von Diamantkristallen. „Das Verfahren ist schon seit über 25 Jahren bekannt“, erzählt Dr. Frank-Reinhard Weber, „aber da die chemische Vorbehandlung so schwierig ist, ist es bislang noch wenig verbreitet.“

Diamantbeschichtungen funktionieren nur auf Hartmetall und Keramik sowie besonderen Nichteisenmetallen. „Nicht jedes Material ist einfach beschichtbar“, erklärt Weber. Anwendung findet das Verfahren bei Präzisionswerkzeugen. Besonders rotierende Werkzeuge – Bohrer und Fräser – profitieren von einer zusätzlichen Diamantschicht. „Diamantbeschichtete Werkzeuge halten wesentlich länger“, weiß Weber. Der Verschleiß sinkt, die Nutzungsdauer steigt. In der Automobil-, Luftfahrt-, Windkraft-, aber auch in der Dentalbranche und im Formenbau verbessern diamantbeschichtete Werkzeuge die Produktivität.

„Diamant ist das härteste Material, das es gibt“, erläutert Weber. Bevor die drei bis fünf Mikrometer (= Millionstel Meter) große Diamantschicht entstehen kann, müssen die Werkzeuge chemisch vorgereinigt werden. Bei Hartmetallen wird im Labor Kobalt aus der Oberfläche herausgeätzt. Unter Ultraschall wird anschließend ein Nanopulver – „Diamantkeime“, wie Weber sagt – in die Oberfläche eingebracht. Es folgt ein Verfahren, das sich Chemical Vapour Deposition nennt, kurz CVD. Mit einem Gasgemisch und bei 850 Grad wachsen im Inneren der unscheinbaren Anlage schließlich die kristallinen Diamantschichten.

Weber ist promovierter Physiker und hat mehr als 20 Jahre Erfahrung im Bereich von Materialbeschichtungen. Als Post-Doc hat er an der TU Kaiserslautern zu Diamantschichten geforscht, hat am Institut für Angewandte Materialien Hartmetallwerkzeuge und Korrosionsschutzbeschichtungen untersucht und ab 1998 als Projekt- und Abteilungsleiter beim schwäbischen Werkzeughersteller Gühring gearbeitet. Bis 2017 verantwortete er dort den gesamten Geschäftsbereich Hartmetall.

Im Dezember 2018 gründete er zusammen mit einem Partner die Weber Technologies GmbH in Potsdam. Im Mai 2019 konnte die erste Diamantbeschichtung durchgeführt werden. Weber kann nicht nur auf seine Erfahrung, sondern auch auf ein weltweites Netzwerk zurückgreifen. Seine Kunden kommen aus Deutschland, Frankreich und Italien, vor Kurzem hat sich ein koreanisches Unternehmen bei ihm gemeldet. „Wir waren von Anfang an international ausgerichtet“, sagt er. 240 Quadratmeter Hallenfläche hat Weber in Potsdam angemietet, wo Produktion, Labor und ein Büro untergebracht sind. Eine Anlage zur Diamantbeschichtung steht bereits in der Halle, zwei weitere haben Platz und sollen mittelfristig hinzukommen. Insgesamt eine Million Euro hat Weber in die Firmengründung investiert. Die Bürgschaftsbank hat ihn beim Schritt in die Selbstständigkeit begleitet.

Fotos: © F. Hönow